云南吳龍實業集團巧家白鶴灘建材有限公司2000t/d水泥熟料生產線純低溫余熱發電項目

如需了解更多節能方案和節能改造服務,請咨詢低碳網專業專家團隊。

一、案例名稱

云南吳龍實業集團巧家白鶴灘建材有限公司2000t/d水泥熟料生產線純低溫余熱發電項目

二、案例業主

云南吳龍實業集團巧家白鶴灘建材有限公司屬于云南吳龍實業集團下屬骨干企業,公司技改的水泥生產線,是巧家縣唯一的水泥生產線,年產水泥熟料達100萬噸,總投資3.3億元,于2011年6月投入生產運行。2012年水泥線相關資源消費量為:水10.8萬噸、煤54008噸、電6333萬kW·h。2013年水泥線相關資源消費量:水24.46萬噸(其中重復用水18.13萬噸)煤89357.35噸、電8878萬kWh。

三、案例內容

1.技術原理及適用領域

盡可能做到余熱電站在正常運行時不影響水泥熟料生產線的正常生產,余熱電站建設時減少對水泥生產線正常生產的影響,在此前提下余熱電站設計遵循“技術先進、生產可靠、節約投資”的原則,指導思想如下

(1)在不影響水泥生產的前提下最大限度地利用余熱。

(2)在技術方案上統一考慮回收利用水泥生產線窯頭熟料冷卻機及窯尾預熱器的廢氣余熱,冷卻機采用中部抽風,合理設計中部抽風口,最大限度利用余熱,并將熱能轉換成電能,用于水泥企業的生產。

(3)在生產可靠的前提下,提倡技術先進。要盡可能采用先進的工藝(熱力系統)技術方案,以降低操作成本和改造基建的投入。

(4)以生產可靠為前提,采用成熟可靠的工藝和裝備,克服同類型、同規模項目中暴露出的問題。

(5)余熱電站設備全部采用國產先進的節能環保型設備,主要有AOC鍋爐、SP鍋爐、汽輪機、發電機、電氣自控設備、鍋爐水處理、冷卻塔及循環水泵房等。

(6)余熱電站主、輔機的過程控制采用集散型計算機控制系統。

2.主要突破和創新點

(1)首創沉降室與窯頭余熱鍋爐一體化結構,簡化設備和窯頭風管布置。

首創性地提出取消沉降室,直接采用自帶沉降室的窯頭余熱鍋爐(煙氣下進上出鍋爐底部設置沉降段和防磨管)。

圖1為下進風式自帶沉降室的窯頭余熱鍋爐實物照片。

圖1 沉降室與窯頭余熱鍋爐一體化結構

(2)首創性地提出窯頭廢氣從余熱鍋爐下部往上流動,從機理上徹底解決顆粒對受熱面的磨損,同時有效解決積灰問題。

從根本上解決積灰和磨損的問題的兩點措施為,其一必須在利用廢氣余熱之前,預先分離廢氣中的粉塵大顆粒,減小進入窯頭余熱鍋爐的顆粒粒徑;其二降低顆粒在窯頭余熱鍋爐內的流速。

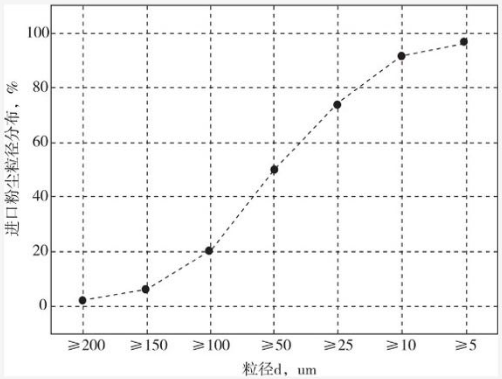

為了分析沉降室對廢氣中粉塵顆粒的分離效率,研究了粉塵顆粒的粒徑分布,如圖2所示。窯頭熟料冷卻機中部抽取的廢氣中粉塵顆粒的粒徑主要分布在80~100um的范圍內。

圖2 窯頭余熱鍋爐入口粉塵粒徑分布

(3)窯尾余熱鍋爐的受熱面布置方式及振打清灰方式的技術創新。

窯尾余熱鍋爐的受熱面幾乎都采用光管束,并且必須進行實時清灰裝置,目前廣采用的方式為機械振打清灰。窯尾余熱鍋爐運行中存在的主要問題是清灰除塵裝置效果不佳,除塵裝置壽命短、易損壞,以及密封不良導致的漏風。

從管片整體振動原理和性能分析、振打試驗、振打裝置結構設計等方面分析和研究的基礎上,確定了窯尾余熱鍋爐結構:采用單鍋筒、自然循環方式、露天立式布置,煙氣從上向下分別橫向沖刷過熱器、五級蒸發器、省煤器。在每一級蛇形管受熱面上都設置了清灰振打裝置。

(4)開創性地研究窯頭二次過熱技術,增加系統發電能力,提高余熱利用率噸熟料發電量從32kW·h/t.cl提高至38kW·h/t.cl以上。

純低溫余熱發電技術適用于建材、鋼鐵、化工等有大量廢氣排放的行業企業,方面可以綜合利用生產過程中排放的廢熱資源,回收高溫煙氣的熱量變廢為寶,降低企業的生產成本,提高企業的經濟效益,部分緩解企業生產用電的緊張形勢;另一方面可降低排煙溫度和排塵濃度,減輕熱污染和環境污染。

3.節能改造具體內容

該工程為利用一條2000t/d熟料生產線窯頭、窯尾廢氣余熱建設的一座4500kW純低溫余熱發電站。

2000t/d熟料線廢氣余熱條件為:

AOC余熱鍋爐回收窯頭冷卻機100000Nm'/h(標況),380C廢氣余熱過熱器生產1.15MPa-360°C過熱蒸汽8.5t/h,0.3MPa-178°C低壓蒸汽2t/h,經過鍋爐后的廢氣溫度降至約95°C。

SP余熱鍋爐回收窯尾預熱器204000Nm'/h(標況),340C廢氣余熱生產1.25MPa-320°C過熱蒸汽17.1t/h,廢氣溫度由340°C降至約200°C。

以上回收熱量經發電系統轉換的平均電量為4461kW。

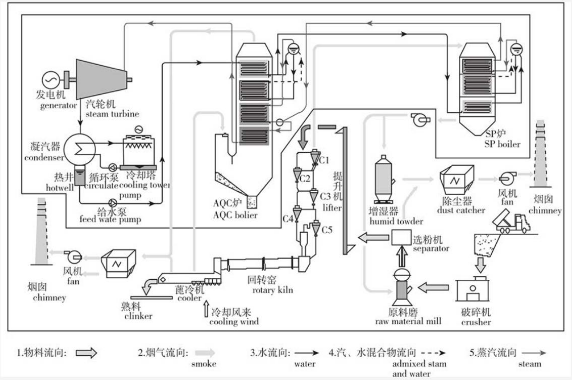

圖3 下進風式窯頭余熱鍋爐水泥密低溫余熱發電系統流程圖

4.項目實施情況

項目2012年9月30日簽訂合同,2012年11月9日開工至2013年10月12日并網發電,目前項目進入正常生產階段。

四、項目年節能量及節能效益

1.年節能量

(1)改造前后系統(設備)用能情況及主要參數。

2013年水泥線相關資源消費量:水24.46萬噸(其中重復用水18.13萬噸)、煤89357.35噸、電8878萬kW·h。水泥線余熱發電系統于2013年10月并網發電,投產后年供電量預計為2954.97x10*kW·h,全部用于水泥線生產用電,預計占到水泥線總用電量的33%。

(2)節能量計算方法。

該項目為利用低溫煙氣余熱發電項目因此余熱發電項目每年扣除自用電后的供電量即為年節能量。

(3)項目年節能量。

該項目設計年發電量3211.92x10“kW·h(按7200小時/年計算),扣除自用電后年供電量達到2954.97x10“kW·h,按照全國火電機組平均發電煤耗為330g/kW·h標準煤計算,年節約標準煤9751噸。

2.年節能效益

項目預計年節能2954萬kW·h,預計年節能效益1477萬元。

五、商業模式

該項目采用節能效益分享型的合同能源管理模式,合同期為9年,期中建設期1年,余熱發電項目每年扣除自用電后的供電量即為年節能量,通過有功電表測定,雙方簽字并蓋章認可,抄表周期為當月25日至次月25日,每月5日前業主向節能服務公司支付上月電費。在效益分享期內(96個月),節能服務公司分享90%的項目節能效益,如果遇到國家電力部門電價上調時,雙方公司各按50%比例分享電價上調部分。

六、融資渠道

項目靜態總投資3077.2萬元(不含土建工程),向中國民生銀行南京分行貸款2200萬元。

特別聲明:本網站轉載的所有內容,均已署名來源與作者,版權歸原作者所有,若有侵權,請聯系我們刪除。凡來源注明低碳網的內容為低碳網原創,轉載需注明來源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9