啟豐實業(惠州)有限公司注塑機電液伺服改造項目

如需了解更多節能方案和節能改造服務,請咨詢低碳網專業專家團隊。

一、案例名稱

啟豐實業(惠州)有限公司注塑機電液伺服改造項目

二、案例業主

啟豐實業(惠州)有限公司是大型港資玩具企業,主要生產塑膠電子玩具,產品全部銷往歐、美、日本等地區,其主要用能設備包括破碎機、吹塑機、擠出機、絲印、噴墨、注塑機等,其中注塑機能耗最大,用能情況隨經濟情況變化很大,一般年度用電量在1000萬千瓦時左右。

三、案例內容

1.技術原理及適用領域

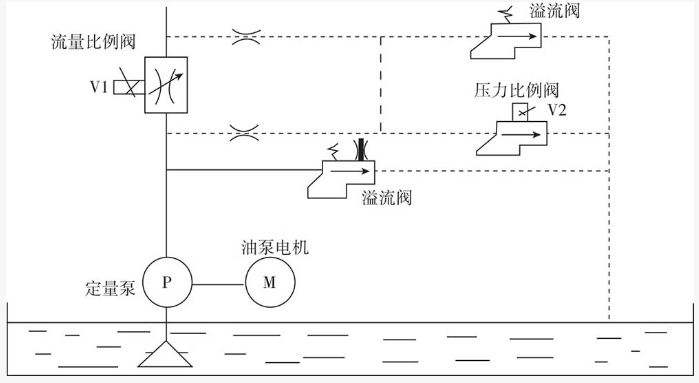

原有定量泵注塑機液壓系統采用異步電動機加定量泵系統,電動機帶動油泵從油箱吸油并加壓輸出,經各種控制閥控制油的壓力、流量和方向,以保證工作機構以一定的力(或扭矩)和一定的速度按所要求的方向運動。從而實現注塑的各過程。傳統定量泵注塑機通常在需要改變負載流量和壓力時,定量油泵速度不可調,用閥門調節,多余的油經溢流閥排入油箱,大量能量以壓力差的形式損耗在閥門上。

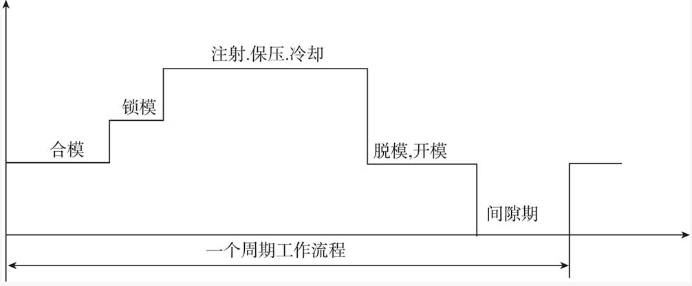

圖1 注塑機工藝流程

根據注塑機的工藝過程,畫出系統油壓P與時間t的關系圖如圖2。

圖2系統油壓與時間關系

由圖2可見,合模和脫模、開模系統所需油壓較低,且時間較短;而注射、保壓、冷卻系統所需油壓較高,且時間較長,一般為一個工作周期的40%~60%;間歇期更短,這也與加工工件的情況有關,有時可以不要間歇期。以上圖示只是一種簡單的近似表示,實際上,如果注射的螺桿用油馬達驅動,注射時的系統油壓會高一些。注塑機加工工件的重量,從數十克到數萬克不等。因此,注塑機就有中、小型和大型之分,加工工件一個周期的時間也是不相同的;就是對同一臺注塑機,加工工件的原料不同,各段工藝流程中所需的壓力和時間也是變化的。

從圖2可見,一個周期工作流程中,負載的變化導致系統壓力變化比較大,但油仍在50Hz運行,其供油量是恒定不變的,多余的液壓油經溢流閥流回油箱,做無用功,白白地浪費了電能。

由于定量泵不能根據液壓系統負荷變化自動調節輸出負荷,多余的能量只能在擋板、油路泄漏、油的溫升中消耗掉,這樣的過程加劇了各種閥門的磨損,造成油溫升高,電機噪音過大以及機械壽命縮短等現象。

在定量泵系統中,總體來看存在如下問題:

(1)系統能耗過高,油泵本身浪費了大量能源,同時被浪費的能源變成熱量,使油溫升高又需要冷卻系統來帶走這部分熱量。

(2)維修保養工作量較大。因為不斷的溢流和截流等,使得各種閥門磨損嚴重,需要定期保養更換。

(3)定量泵系統控制因為存在開環控制環節,因此精度在某些特定場合不能達到要求。

基于如上原因,推薦使用電液伺服系統來代替原有的定量泵系統。

注塑機電液伺服系統改造的節能原理:

使用電液伺服系統后,伺服馬達取代原異步電機,并且用齒輪泵替換原雙聯葉片泵,加上伺服驅動器控制整個液壓動力系統,組成新的動力源。伺服驅動器與伺服馬達一起,對注塑機的壓力信號形成一個死循環控制,同時由于伺服馬達具有快速啟停的特點,可以在15毫秒之內啟動或停止,因此在保壓、冷卻等階段,伺服馬達幾乎沒有電耗。由于伺服節能系統所輸出的壓力、流量可以死循環控制,所以它的壓力重復精度好,而且在低壓力下也可以可靠的工作。伺服節能系統所輸出的流量是靠數字信號來控制的,有很好的線性和低速可控性,其流量的重復精度也較高。圖3是同服控制系統結構示意圖。

伺服控制系統主要優點總結如下:

(1)節能率高:徹底消除高壓節流,比定量泵節能30%~60%,比變數泵節能10%~30%。

(2)響應速度快:0~100%升、降速時間<0.1秒,0~100%壓力變化最快可達30ms,提高生產效率。

(3)控制精確:由于伺服電機本身的轉速回饋和油泵出口的壓力傳感器與驅動器形成了兩個死循環回路,因此控制的精確度大大提高。

(4)高超載能力強:伺服的力矩超載倍數>200%。

(5)狀態轉換靈活:速度、力矩控制靈活切換,平滑。

(6)降低液壓油溫:減少冷卻水的用量30%以上,某種場合甚至完全不需水冷。

(7)延長設備使用壽命:減輕開、鎖模沖擊,延長液壓油泵,機械和模具使用壽命。

(8)改善工作環境:降低運行噪音。

基于以上原理,對系統采用電液伺服系統來代替原有的定量泵系統有很好的經濟效益。

該項技術主要適用于注塑機、壓鑄機等液壓設備。

2.節能改造具體內容

該項目對42臺注塑機進行改造,采用伺服驅動器、伺服電機、齒輪泵代替其原有的三相異步電機、葉片泵和伺服閥門,減少了溢流損耗。改造包括伺服電機、油泵拆卸與安裝,油路改造和系統調試,經改造后,機臺運行良好,節能率高達40%以上。

3.項目實施情況

項目于2011年7月簽訂合同,8月開始進場改造,2011年10月完成,改造歷時2個月,運行已經超過1年,目前運行情況良好。

四、項目年節能量及節能效益

1.節能量

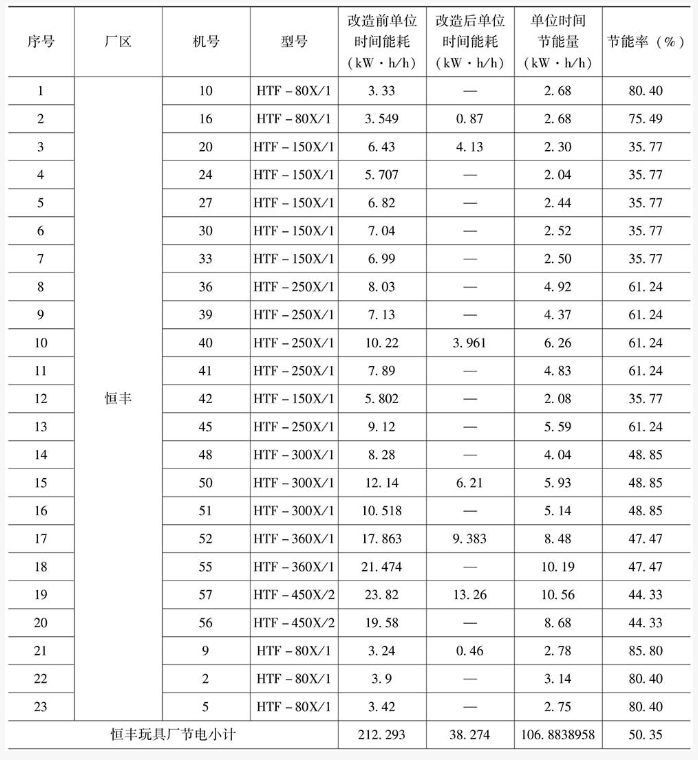

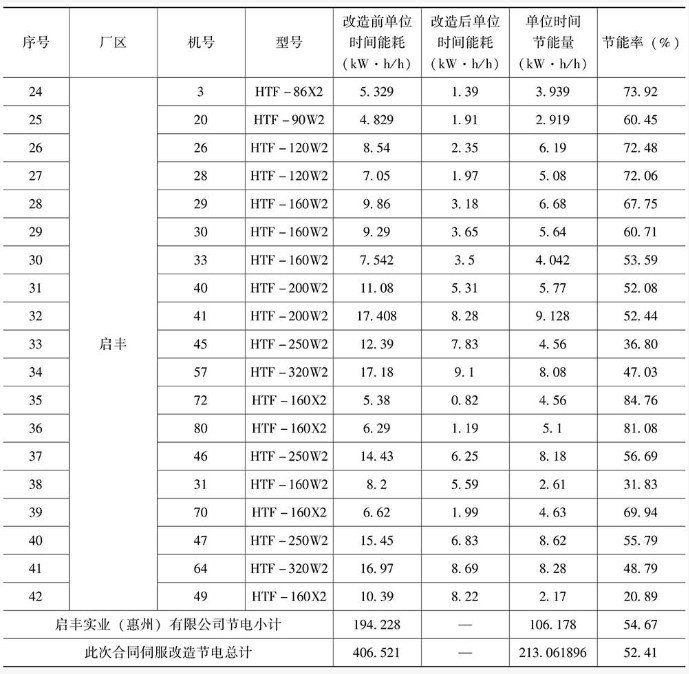

新舊系統改造前后用能對比見下表。

新舊系統改造前后用能對比

續表

節能量計算方法:

效益分享期內注塑機伺服節能改造的結算電價以0.8元/kW·h為基準。

根據雙方協商對每一種品牌、每個噸位的注塑機選擇三臺作為測試樣機,每一臺測試樣機,選擇款不同生產產品作為測試樣品(如果相應噸位注塑機不足三臺,以雙方協商為準),記錄每款產品的生產周期時間、生產工藝參數以作改造前后的測試依據。

依據雙方共同選定的注塑機和產品,測定每小時平均用電量,取此數據為改造前能耗基準值并以業主和節能服務公司雙方共同測定簽字為準。

依據雙方共同選定的注塑機和產品,并以改造前相同的周期時間、相同的工藝參數設置,測定每小時平均用電量,取此數據為改造后能耗基準值,并以業主和節能服務公司雙方共同測定簽字為準。

根據以上選擇的測試樣機及測試樣品,分別測試改造前后能耗數據,計算出改造后的節能效果。

節能量=改造前單位時間能耗-改造后單位時間能耗;

基準節能量=(節能量1+節能量2+節能量3):3:

以上為節能量測試方法。

項目年節能量:

項日每年節約電能:213x7000=1491000kWh;

折合標煤506.9噸(電力折標系數采用340gce/kW·h)。

2.節能效益

節能效益為:1491000kWhx0.8元/kW-h=119.2萬元。

五、商業模式

項目采用節能效益分享型合同能源管理模式,合同期為36個月。

節能效益分享時間為3年,分享比例為7:3;ESCO分享70%,業主分享30%,款項按實際發生值按月支付。合同期間項目所有權歸節能服務公司所有,項目結束后整個項目所有權轉歸業主所有。

六、融資渠道

項目投資額120萬元,采用節能服務公司自有資金。

七、優惠政策

該項目已在深圳科工貿信委備案,其中深圳工廠部分已申請深圳市合同能源管理項目投資補貼并已通過公示。

特別聲明:本網站轉載的所有內容,均已署名來源與作者,版權歸原作者所有,若有侵權,請聯系我們刪除。凡來源注明低碳網的內容為低碳網原創,轉載需注明來源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9