哈爾濱第一機械集團有限公司三臺鍛造加熱爐節能改造項目

如需了解更多節能方案和節能改造服務,請咨詢低碳網專業專家團隊。

一、案例名稱

哈爾濱第一機械集團有限公司三臺鍛造加熱爐節能改造項目

二、案例業主

哈爾濱第一機器制造集團有限公司是兵器工業集團公司所屬國有獨資工業企業,資產總額116636萬元,主廠區占地面積64.14萬平方米,建筑面積17.3萬平方米。現有員工2830人,生產設備1237臺,其中各類加熱、熱處理工業爐窯50余臺,是企業生產主要高耗能設備。

三、案例內容

1.技術原理及適用領域

(1)蓄熱燃燒技術原理。

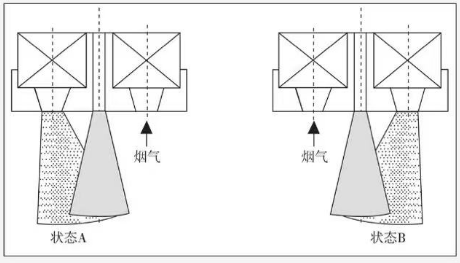

蓄熱式燒嘴一般成對工作,其中一個燒嘴處于燃燒狀態,而另一個燒嘴處于排煙狀態,一般經過40~90秒時間(蜂窩體),換向閥將兩個燒嘴的工作狀態自動交換。燒嘴在排煙狀態時,爐內高溫煙氣通過燒嘴磚進入蓄熱體,將煙氣中的熱量傳給蓄熱體,煙氣溫度可由800~1250°C(視爐溫而定)降到150°C以下,由引風機排出廠房外。蓄熱燒嘴經過自動換向后,轉入燃燒狀態,由鼓風機送出的空氣進入蓄熱器,這時的空氣由20°C升到800~1150°C(視爐溫而定,一般低于爐膛溫度100~150°C)后被送入爐膛內與對應高熱值燃料邊混合邊燃燒,就這樣循環往復,從而將高溫煙氣中90%以上的熱量由空氣重新帶入爐內參加燃燒,從而達到高效節能的目的。

(2)適用領域。

國內蓄熱式燃燒技術發展速度很快,近十年來,隨著蓄熱材料的突破,同時配合燃燒高速切換控制技術的提高,該技術已泛應用于鋼鐵、冶金、機械、建材等工業部門中的各種工業火焰爐。

2.節能改造具體內容

該項目對哈爾濱第一機械集團有限公司3臺鍛造加熱爐進行蓄熱式燃燒節能改造改造內容包括1臺1T模鍛錘單室加熱爐、1臺5T模鍛錘雙室加熱爐、1臺750kg模鍛錘單室加熱爐。

具體改造內容如下:

蓄熱式工業爐由爐體鋼結構及爐襯、爐門及升降機構、空/煤氣管道系統、蓄熱式燃燒及控制系統組成。

(1)爐體鋼結構及爐襯。

爐體鋼結構為型鋼和鋼板焊接組成,爐墻鋼板采用分離式拼裝并與型鋼框架間斷焊接,避免鋼板受熱后發生整體變形,

耐火爐襯高溫層采用超低水泥澆注料保溫層采用高強度輕質漂珠保溫磚砌筑+耐熱纖維板間隔組成,有效地阻隔熱量散失。

爐頂采用平頂澆注,錨固磚吊掛于型鋼之上,可以吸收爐頂受熱后向上的膨脹變形在爐體大修,可獨立進行維修,

爐墻采用鉤掛式的錨固方式。使爐墻澆注料層牢固穩定,有效延長了使用壽命。

(2)爐門及升降機構。

爐門材質為ROTSi5,爐門框導板為ZG3Cr24Ni7Si2NRe。爐門升降由電機、減速機驅動。爐門通過安裝在兩側的滾輪沿渭道垂直升降,運行準確、平穩。爐門設有升降限位裝置,確保操作安全和運行可靠。爐門升降電機、減速機下部有隔熱板,將爐門開啟時的熱量隔開。

(3)空/燃氣管道系統。

主要由組合式換向閥、空/燃氣管道及閥門、鼓風機、引風機等組成。

天然氣總管設置自動安全閥,系統掉電安全閥迅速自動關斷。同時天然氣總管安全閥與燃氣壓力安全保護連鎖,風機信號連鎖。空氣總管換向系統采用組合式換向閥,共配有氣動快切閥,參與爐子蓄熱換向。

爐子配有助燃風機和引風機各一臺。根據現場情況,所有風機均放在廠房內。具備排煙超溫保護功能,當排煙溫度超過250°0時,控制系統發出超溫報警,提示操作人員同時停止整個系統運行。

(4)燃燒系統。

該方案無論是單室爐還是雙室爐均采用燃燒器爐頂吊掛式安裝。蓄熱箱采用外置式。蓄熱換向采用分散換向,可對每個燃燒器進行獨立的控制和調節。每只燃燒器分別配有點火燒嘴進行點火,確保各溫度段下燃燒的安全性。室式爐采用蓄熱式分層燃燒式直焰燒嘴爐頂安裝,爐膛內熱氣流攪拌充分直接對工件加熱,加熱速度快,爐溫均勻性好。

蓄熱式分層燃燒器的火焰組織

(5)控制系統。

溫控表采用日本導電SR93表,具有專家PID模糊控制功能,能及時對爐膛溫度進行模糊控制。同時它還具有智能學習功能針對不同工況、不同條件可以進行自整定自適應,及時對偏差進行調整。用戶在控溫儀表上,通過手動改變溫度調節器的設定值(SV),對爐溫進行設定。

3.項目實施情況

項目采用合同能源管理方式實施,2013年10開工,2014年3月改造完畢后,煙氣溫度由改造前600°C降至98°C,鍛件平均單耗由410m'/t下降至109 m/t,目前運行使用正常,節能效果顯著。

四、項目年節能量及節能效益

1.年節能量

(1)改造前后系統(設備)用能情況及主要參數。

改造前加熱爐用能情況及主要參數。

3臺加熱爐煙氣溫度600°C,年處理鍛件600噸,平均單耗410Nm/噸,年消耗天然氣24.6萬Nm’;天然氣低位發熱量為8400大卡,折標系數1.2kgce/Nm,天然氣價格3.8元/Nm'。

改造前年噸鋼消耗標煤492kgce/t;

改造前生產成本=410x600x3.8-93.48萬元;

改造前加工噸鋼生產成本為1558元/t。

②改造后加熱爐用能情況及主要參數。

改造后煙氣溫度平均98°C,年處理鍛件仍為600噸,平均單耗109Nm'/t,折130.8kgce/t。

年生產成本=109x600x3.8-24.85萬元;

加工噸鋼生產成本=414元/t。

(2)節能量計算方法及項目年節能量。

改造后噸鋼用氣量=測量期所用天然氣量-測量期產品噸數;

噸鋼節氣量=410 m’/t-改造后噸鋼用氣量

年節能量=噸鋼節氣量x600噸;

改造后噸鋼節約天然氣=410-109-301Nm'/t;

年節約天然氣量=301x600=18.06萬Nm ;

年節約標煤=18.06x12=216.72tce。

2.年節能效益

天然氣價格3.8元/Nm’,年節約天然氣18.06萬Nm';

則年節約天然氣費用:18.06x3.8-68.63萬元。

五、商業模式

采用節能效益分享型合同能源管理模式,合同期3年,年節能效益為68.63萬元年。效益分享期內,節能服務公司分享90%的項目節能效益,用能單位分享10%的項目節能效益。每三個月付一次,直至合同期結束;支付總額為185.31萬元;項目(設備)所有權在合同期結束后按1元資產轉交用。

六、融資渠道

項目投資額112.5萬元,均為節能服務公司自有資金。

特別聲明:本網站轉載的所有內容,均已署名來源與作者,版權歸原作者所有,若有侵權,請聯系我們刪除。凡來源注明低碳網的內容為低碳網原創,轉載需注明來源。